“智能化和互联网+”助力钢铁制造自动化向工业

|

近期发布的《2016-2020年钢铁工业调整升级规划》,将“智能制造”列为行业重点任务,这为钢铁行业转型升级指明了方向。11月23日,由工信部主办的2016钢铁行业智能制造交流会在上海宝钢举行。工信部原材料工业司巡视员骆铁军表示,“钢铁工业发展智能制造是行业革命性提质增效、提高有效供给水平的一条重要途径,要积极开展智能制造,促进行业升级发展”。 数据显示,今年1至10月份我国粗钢产量6.7亿吨,同比增长0.7%,出口9274万吨,同比增长0.7%。钢材价格有所回升,截至11月18日,钢材价格指数89.43,较年初上升33.06,同比增长55.9%,出现了量价齐升的局面。企业效益有所好转,前9个月重点大中型企业盈利252亿元,同比扭亏为盈。 骆铁军表示,钢铁行业总体运行形势好转,但也要看到,在我国经济发展进入新常态和世界经济复苏乏力的背景下,钢材价格上涨,企业效益回升的基础仍不牢固,不应对钢铁行业形势发生根本性扭转抱有幻想。 “钢铁企业一定要看清形势,保持转型发展的定力,不要因为今年3月份以来钢材市场形势出现好转而有所动摇。”全联冶金商会会长、沙钢集团董事局主席沈文荣提醒说。

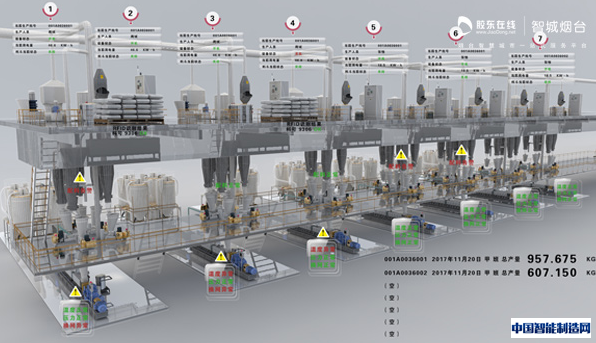

钢铁业是自动化程度较高的流程型行业之一,智能制造发展基础好、空间大,是落实《中国制造2025》战略的重点行业之一。目前,工信部分别选择了宝钢热连轧、鞍钢的矿山、唐钢的棒材作为板材、矿山、棒线型材等方面的示范,力图找出一条钢铁企业智能制造的新路。 宝钢股份1580热轧智能车间为其中之一。宝钢股份相关人士向记者介绍,“热轧1580车间”建设将在2017年全面完成,将显著提升1580热轧车间的质量、能效、劳动效率水平,预计经济效益超过3200万元/年。 目前,我国主要钢铁企业装备达到了国际先进水平,关键工艺流程数控化率超过65%,企业资源计划(ERP)装备率超过70%,信息化程度得到了跨越式发展。 “但与工业发达国家相比,我国钢铁行业还有一些主要差距。”骆铁军表示,这主要体现在发展不均衡,不同企业发展差异大,宝钢等先进企业已达工业3.0阶段,但还有大量钢铁企业仍然处于工业2.0阶段。智能制造整体处于起步阶段,智能制造的标准、软件、信息安全基础薄弱,缺少行业标准,共性关键技术亟待突破。智能化尚未成为主要生产模式,造成产品质量的均一性、稳定性、效率低。 专家表示,推进智能制造是一项复杂而庞大的系统工程,需要不断探索、试错,难以一蹴而就,更不能急于求成,必须坚持不懈,系统推进。要做好顶层设计、统筹发展规划,要加大政策扶持、引导企业创新,还要做好基础建设、培育创新人才,以及鼓励国际合作,实现优势互补。 业内人士建议,发展智能制造,一方面要加快推进钢铁制造信息化、数字化与制造技术融合发展,把智能制造作为两化深度融合的主攻方向。另一方面,在全行业推进智能制造新模式行动,总结可推广、可复制经验。重点培育流程型智能制造、网络协同制造、大规模个性化定制、远程运维4种智能制造新模式的试点示范,总结出钢铁工业智能制造的发展路径,提升企业品种高效研发、稳定产品质量、柔性化生产组织、成本综合控制等能力,来满足客户多品种、小批量的个性化需求。 冶金工业规划研究院院长李新创认为,钢铁行业要打造面向制造业的 “互联网+”产业生产体系,推动产业融合,从而构建钢铁全流程智能制造系统,力促钢铁转型升级。个性化、定制化、多品种、小批量将成为钢铁企业生产组织的趋势。智能制造将钢铁生产模式由大规模生产转为定制生产,在加快推进钢铁行业转型升级、引领钢铁产品迈向中高端的同时,还能大幅提升企业发展质量和整体效益。 (编辑:admin) |

自动化两大创新技

自动化两大创新技 智能制造产业再添

智能制造产业再添 智能制造从“单打

智能制造从“单打 智能制造 协同创新

智能制造 协同创新 智能制造助力,新

智能制造助力,新