疯狂的机器:机器人已操刀肿瘤手术,那中国制

2018-11-14 09:25 [智能机器人] 来源于:机器人库

导读:在众多的汽车工厂中,整体来看,以中英最为出色的汽车制造企业合资的奇瑞捷豹路虎是在中国生产制造的制造企业中技术含量、智能化程度较高......

|

机器的“智能”能达到什么程度?当2017年围棋九段柯洁被阿尔法go三连胜后的失声啜泣,当德国KUKA公司演绎用机器手臂与世界冠军的乒乓对决,这两个事件直观的告诉我们,机器的智能化已经到达了一个新的高度。在我们的制造行业中,“智能”扮演着什么样的角色,以促进人类生产技术和文明更好地发展呢?

上世纪90年代,随着信息技术和人工智能的发展,智能制造技术引起发达国家的关注和研究。2008年金融危机以后,发达国家认识到以往去工业化发展的弊端,制定“重返制造业”的发展战略,同时大数据、云计算等一批信息技术发展的前端科技引发制造业加速向智能化转型,把智能制造作为未来制造业的主攻方向,给予一系列的政策支持,以抢占国际制造业科技竞争的制高点。

在中国,制造的智能革命也在加速进行。而在企业层面,实际上诸多公司早已经开始了实践,那么在众多的行业中,到底哪一个产业的智能制造实践是走在前列的呢?应该是在汽车制造业。从行业来看,汽车制造是一个技术密集、资金密集、人才密集的行业,是制造的金字塔塔尖。在制造行业的转型升级中,汽车产业也一直是一个排头兵。

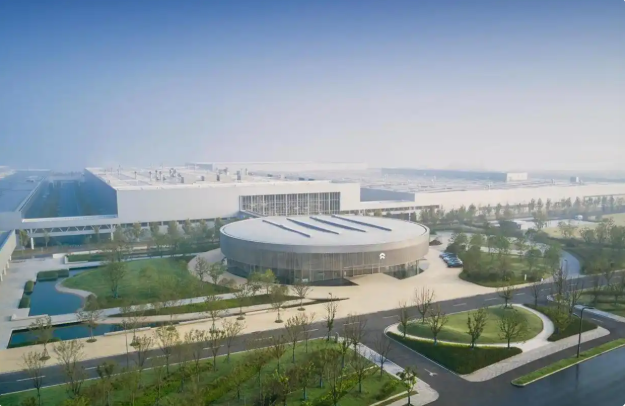

中国汽车制造,因为起步时间比较晚,所以积累了后发优势。目前全球最优秀最先进的汽车制造工厂和体系大部分集中在中国。现代工业4.0分为三大系,包含了智能工厂、智能生产和智能物流。比如宝马沈阳的大东工厂、一汽-大众佛山工厂、凯迪拉克上海工厂、捷豹路虎的常熟工厂等,都是这些汽车行业的典型代表。

在众多的汽车工厂中,整体来看,以中英最为出色的汽车制造企业合资的奇瑞捷豹路虎是在中国生产制造的制造企业中技术含量、智能化程度较高,环保和可持续发展都走在最前列,能够成为工业4.0代表。

各个环节均有“绝招”

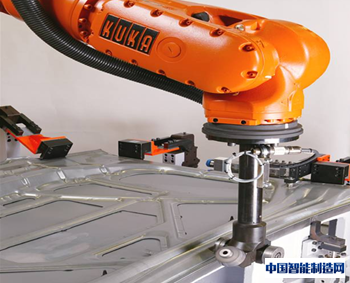

【涂装车间的NVH机器人】

奇瑞捷豹路虎在各个生产环节都有自己独到的地方。在传统的冲压、焊装、涂装和总装等四大工艺中,均是世界领先,企业更实现了订单式生产,具有高效的生产柔性。此外,奇瑞捷豹路虎也是唯一同时生产两个豪华品牌的车企。

冲压环节全部采用全封闭的自动化生产,工人和管理技术人员只负责监视和控制,保障设备安全生产。其冲压车间工作效率极高,其中伺服压机线是世界运行最快的生产线,可达20SPM(每3秒出1个件);机械压机线是国内最快的机械压机线,可达15SPM(每4秒钟出1个件)。

为确保生产质量,奇瑞捷豹路虎很多冲压件都是自我完成生产,比如路虎发现神行自制件超过80个,路虎揽胜极光自制件超过90个,远高于业界水平。奇瑞捷豹路虎常熟工厂二期还新增冲压三线,采用国际先进的伺服压机线,每3秒钟冲一个件。冲压完成之后,企业会进行抽检5%的零件将采用三坐标间进行检测,以确认精度。

【奇瑞捷豹路虎工厂的激光在线测量】

而在焊装车间,奇瑞捷豹路虎采先进的铝材激光拼焊,率先将航天铆接技术应用于车身制造。奇瑞捷豹路虎焊装车间有322台自动化机器人,平均120秒焊装完成一台车。奇瑞捷豹路虎全铝车身车间拥有全球最先进的铆接胶合技术和设备,铆接自动化率高达100%,高自动化率为生产出更高质量的车身提供了最基本的保障。我们知道工业机器人是智能制造业最具代表性的装备。焊装车间的高自动化率在于其采用了大量的德国KUKA机器人,这也是前文所提到能够和世界冠军打乒乓球的全球最优秀的“机械手臂”。

涂装车间则配备了焊缝密封机器人、NVH/LASD机器人以及底盘抗石击材料机器人等高自动化设备,这些设备可以帮助奇瑞捷豹路虎在生产中提高密封精度,并实现更好的隔音降噪。工厂配备的先进的全旋转反向浸渍传输技术节能环保高效,效率提高50%以上,不仅节约人力,更增加批量稳定性,使排放降低到最小。而在总装车间,奇瑞捷豹路虎常熟工厂拥有49个检查站,对整个装配过程检查(在线检查)和最终报交(下线检查),层层把关保证制造过程,最终交付满足客户预期的合格优质产品。

【发动机生产的托盘装有智能芯片可全程记录加工信息】

作为最后一个环节的质检中心,拥有2台整车坐标测量机、全天候环境仓、振动台、静态淋雨测试、整车气密性测试等设备。可以说,这种先进的制造能力集合了中英股东双方各家所长,最终打造了一个世界先进水平的制造体系和工厂,而这也成为奇瑞捷豹路虎快速发展的基础。

会“对话”的神经网络

【总装车间的AGV设备】

这些只是一个智慧化工厂的基础。如果没有一个神经系统将所有的板块串联,这个工厂只是一个低级的生产自动化,而远谈不上智慧化。奇瑞捷豹路虎的神经是怎么创造的?答案是工业互联网。奇瑞捷豹路虎工厂最大的特色是引入大量人机交互和智能、柔性生产技术,塑造除了一套设计可视化、制造数字化、服务远程化的生产体系。奇瑞捷豹路虎常务副总裁陈雪峰表示:“今天,把我们的工厂放到欧洲、放到全球任何一个地方,那都是最先进的。”

早在奇瑞捷豹路虎在开展一期项目的阶段便已实现工业互联网在国内的率先落地,通过一个整体的IT方案,覆盖包括质量和物流在内的所有制造业务需求。该系统运用了大量互联网技术,包括生产匹配、物流订单等方面,做成了汽车行业内最为先进、具有代表性的SAP汽车行业整体方案。IT系统将继续成为二期产能扩建项目的重点。另外,工厂厂区大量运用互联网技术,实现全车间覆盖WIFI,从配件运输到装配实现自动化操作。

具体来说,配件运输中大量使用AGV运输机器人,减少了配送人员,在提升配送效率的同时降低了员工取件时间和拿错零件的风险。“车间的物料车,很多企业都是沿着预定的滑轨移动,而奇瑞捷豹路虎工厂第二总装车间里的物料小车,是靠内置地图运行,这很大程度上提升了车间物流的灵活性。”陈雪峰说。现在,常熟工厂已经能使用语音拣选系统,确保物料出库准确率。而在装配的培训过程中,奇瑞捷豹路虎引入数字化工艺规划和仿真系统,通过系统建模及仿真分析优化制造工艺,其中第二总装车间采用辅助装配的混合现实MR设备,提升装配效率与品质。

【总装车间扫描点位】

工厂大面积使用物联网系统,在焊装、涂装、总装工艺、发动机工厂以及物流等流程中,均利用超高频无线射频识别系统RFID及读写设备,实现全流程生产过程控制及追踪,并通过上传追踪数据来管理产品的生产过程与品质控制。简单来说,奇瑞捷豹路虎的每一个环节都像是有一个独特的“识别码”,不论是生产还是销售,产品都能同沿途关卡自动“对话”。每个零件、每个服务流程都能说话的智能技术,是奇瑞捷豹路虎智慧工厂的最重要特点和形式。

【质检中心的E-Cube检测】

“前期就导入了我们很多的智能制造,对我们整个生产工厂建设起到了非常好的风险控制的作用。”陈雪峰说。这样的例子还有很多,比如在车辆总装线上,奇瑞捷豹路虎引进了人机交互和可升降装配吊具,允许工人灵活调节车身高度,减少体力消耗。同时,装配线上还配置了移动地板链,工人在装配配件的同时,可以缓慢向前移动,不致影响装配进度和效率。在生产过程中,地上的黑色地板会可移动地板链,会伴随工人作业缓慢向前移动。

人、车、能源监控设备的智能互联和数据共享,3D打印、虚拟与增强现实、物联网、大数据、云计算、机器人及其应用系统等智能制造支撑技术,让奇瑞捷豹路虎常熟工厂满是“黑科技”。

环保科技大量运用

【环保是奇瑞捷豹路虎工厂的重要特性】

智慧工厂的另一个特点是生产环境友好。奇瑞捷豹路虎常熟工厂在各个环节都十分注重其生产的环保性,比如在冲压车间,奇瑞捷豹路虎采用国际运行速度最快的伺服压力机,比传统机械压机更加精准,且可降低15%能耗。此外,冲压车间采用铝钢分拣回收,且还可实现铝废料的100%闭环回收。

焊装车间给人的印象是火花四射,但奇瑞捷豹路虎常熟工厂与传统的生产车间相比,这里甚为整洁、舒适,也没有因高温焊接而产生的火花和刺激性气味。原因在于,奇瑞捷豹路虎全铝车身生产车间采用的并非传统的电焊,而是来源于航空领域的自冲铆接粘合技术。与传统电焊相比,自冲铆接的强度能增加30%,且低噪音、无烟尘排放。而捷豹首款国产车型全新捷豹XF长轴距版的铝材链接,100%采用自冲铆接技术。

【全自动的天窗系统】

在涂装车间,奇瑞捷豹路虎使用先进的RO-DIP前处理和电泳工艺使废水排放接近零。采用全球最先进的干式喷漆系统,实现高达95%的空气可循环利用,节省60%的能源,同时采用水性环保涂料。奇瑞捷豹路虎现在厂区设有花园式的污水处理站、MBR膜生物反应器(奇瑞捷豹路虎是国内首家使用外置式MBR膜生物反应器处理涂装废水)等措施,可基本实现氮磷的零排放。

奇瑞捷豹路虎的厂房配备了大量屋顶天窗,这些天窗都是全自动、电动控制。天窗在晴天的时候会自动打开。同时为了降低能耗,在屋顶配备了TPO保温屋面及彩钢夹心石棉墙板。

智能制造是新一轮科技革命和产业变革的核心。新一代信息技术的发展和中国制造业转型升级迫切需求相结合,给中国制造提供了一个很重要的手段,这一机遇需要抓住。作为中英合作的典范,奇瑞捷豹路虎结合双方所长,将世界先进的生产技术,生产管理技术与中国本土企业进行融合创新,创造自己的发展模式。

(编辑:admin) |

15家领航级智能工

15家领航级智能工 走进蔚来制造基地

走进蔚来制造基地 MES公司布局智能工

MES公司布局智能工 君乐宝智能工厂获

君乐宝智能工厂获 6秒一台血压仪 看

6秒一台血压仪 看