实体层互联互通 让智能制造不再“卡脖子”

2018-08-23 10:28 [PDM/PLM] 来源于:中国工业新闻网

导读:一般智能制造分:管理层、执行层、控制层及实体层(设备层),有的企业在管理层之前加一个决策层,在实体层之后加一个传感层,这是一个虚实结合的系统工程,亦即CPS系统。

|

按业务流程分,一般智能制造分:管理层、执行层、控制层及实体层(设备层),有的企业在管理层之前加一个决策层,在实体层之后加一个传感层,这是一个虚实结合的系统工程,亦即CPS系统。

实体层是生产过程产生增值的过程,亦即是一个企业活动的出发点与归宿,是社会物质生产产品的单位,它又是一个庞大的系统,如机械制造包括毛坯(铸、锻、焊等专业)、加工(切削、成形、热处理等工序)、装配调试、涂装、检测、包装等制造过程。传感层就是把这些生产过程中各种信息实时采集,所谓各种数据形式的来源,抽象出来就是人、机、料、法、环、测及水、电、风、汽和信息传输(有线或无线)存储网络,它们之间的互联互通不解决,数字化、网络化最后发展为智能化制造根本不可能。

目前中国制造业,特别是装备制造业有发展不平衡、不充分的特点,其企业结构与水平具有工业1.0、2.0、3.0的实体层比比皆是。据笔者近几年来考察近百个装备制造企业来看,实施所谓智能制造的瓶颈在实体层设备的互联互通及数据采集上。当然有一批先进的大中型企业,精益生产及准时化管理做的较好,具有合理的业务与工艺流程,且有着较先进的生产设备,数控化率较高,因此这些企业是数字化、网络化及以后的智能化制造的先行者,但还需要大量的探索及积累数据与实践经验的过程,然后才能达到柔性化、定制化、可视化的阶段。

其中关键环节是因各种控制系统中传递数据信息的通信协议有不同的版本,如机床数控系统常用的国外有FANAC、三菱、西门子、Heidenheim等,国内有华中数控、广州数控、光洋、高精、凯恩帝、维宏、精雕等系统;驱动又分伺服电机系统、步进电机系统等;现场总线(Fiel dbus)也有不同版本,PROFIBUS、MODBUS、CAN、EtherCAT等,如何把传递数据的不同版本的协议,能互相兼容,上传下达?很多单位是采用软件包或独立模块,如日本马扎克称之为Smart-Box、光洋称之为MCU、沈机i5及ISESOL系统称之为i-Box、仪综所称之为智能网关。因此,每个企业就能形成自己独特的信息管理系统及统一的接口与协议,这是智能制造信息架构的重要组成部分。

数字化、网络化及智能化(以下简称“三化”)制造,就是在制造过程中对生产全要素的描述与使其优化组合,使装备制造达到“质量第一,效率优先”的目的,使企业增加市场竞争力与可持续发展能力。笔者在调查研究中发现几个难点:

首先,有两种现象普遍存在。一个是畏缩不前,认为实施“三化”过程,需要一大笔资金改造实体层各生产环节。另一个是为“三化”。而“三化”似乎有点像“面子工程”一样,如不搞“三化”,受不到上级及同行的重视。笔者认为要用“投入产出”经济理论来研究与落实“三化”,如只有投入,没有产出或产出很少,这是不合理,不经济的。

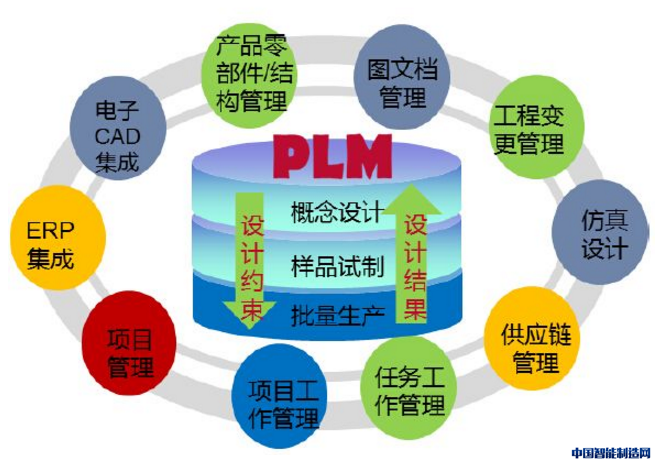

其次,是先搞好科学化的生产管理。即精益生产(LP)及准时化管理(JIS),与搞不搞“三化”没有多大关系,这是提高企业生产率与竞争力不可或缺的;反过来说,LP及JIS搞好了,“水到渠成”搞“三化”就容易多了。所谓“三化”中的管理层(PLM、ERP)、执行层(MES等)、控制层可形成一个所谓虚拟工厂(或车间)优化生产要素的组合及业务流程,后由优化得出的数据控制实体层的各种装备,这就是虚拟与实体生产过程互相“映射”,经过多次的PDCA相互映射就可以得出比较优化的业务流程。在这个过程中数据的真实性与全面性就十分重要。

第三,关键在于数据的采集、传输、筛选及建模。数据的种类很多,包括生产、管理、质量、资金、设备等生产全要素的数据,并且还要收集与企业及产品用户需求等数据,形成所谓条数据与块数据(二维的),这才能利用实时的数据进行优化与预测,没有数据就没有“三化”。因此建立多种数据的数据库是第一位的。

(编辑:admin) |

歌尔智能制造升级

歌尔智能制造升级 汇川技术骆梦龙:

汇川技术骆梦龙: “智能制造赋能首

“智能制造赋能首 新松多可协作机器

新松多可协作机器 机器人扎堆亮相

机器人扎堆亮相