宝沃智能工厂 引领未来“智造”之变

2018-03-20 14:44 [设备管理系统] 来源于:中国质量新闻网

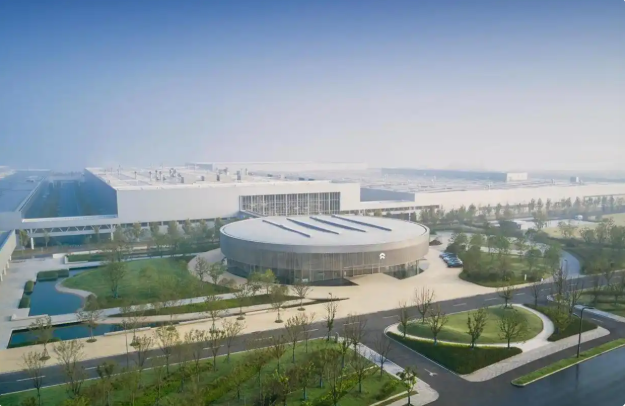

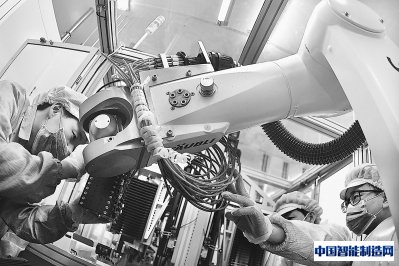

导读:日前,“中德智造 示范工厂”宝沃汽车工业4.0智能工厂媒体开放日活动在宝沃北京工厂举行,向行业媒体人士展示了具有开创意义的宝沃智能工厂。

|

日前,“中德智造 示范工厂”宝沃汽车工业4.0智能工厂媒体开放日活动在宝沃北京工厂举行,向行业媒体人士展示了具有开创意义的宝沃智能工厂。

2013年,德国在新一轮工业革命中占领先机,推出了“工业4.0”战略。“工业4.0”也被人们称为以智能制造为主导的“第四次工业革命”,在生产系统及过程中形成“智能工厂”,在生产物流管理上实现“智能生产”,整合物流资源上,随着数据、技术的发展和变革,工业4.0将推动传统企业由“自动化”向“智能化”转变。《中德合作行动纲要》的签署,标志着工业4.0已经进入中德合作新时代,其中明确了工业4.0的三大核心要素:智能工厂、智能生产和智能物流。在此背景下,作为“德国制造”的一个代表,宝沃汽车实现了工业4.0智能工厂的部署,以先进的智能制造体系,入选工信部发布的“2017年中德智能制造合作试点示范项目”。

宝沃汽车集团首席运营官兼营销公司总经理杨嵩先生表示:“宝沃汽车采用全球领先的‘德国工业4.0’智能制造模式,标志着中德技术产业合作在智能化领域的深入推进,也印证了宝沃汽车的创新能力。”

宝沃智能工厂采用全球先进的八车型柔性化生产线,在具备强大灵活生产性能的同时可实现多车型共线生产,并打造个性定制化车型的生产及开发,集冲压、焊装、涂装、总装、检测和物流六大工艺流程于一身。

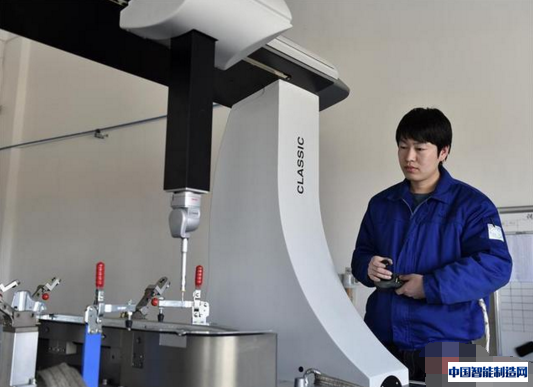

宝沃的柔性化生产拥有17种颜色系统,可实现汽油、混合动力、纯电动等左右舵车型生产并且,其“柔性制造”可实现自行优化整体网络,并自行适应实时环境变化及客户个性化需求。整个车间拥有先进的自动化技术,近550台机器人完成在冲压、传输、车身点焊、油漆喷涂等过程的作业。通过智能化生产体系,以及物联网化的生产设施,最终实现企业供应链,制造等环节数据化、智慧化,以及达到高效生产及满足个性化需求的目的。

在“柔性制造”的背后,宝沃汽车每款产品都遵循全球统一的严苛标准,最大化地保证了产品品质。车身用料均采用双面电镀锌钢板和比例高达79%的高强度钢;整车焊点超过5100处,激光焊接主线更是达到100%的自动化率;笼式车身可为消费者带来360°的环抱式保护;高泳透力电泳漆、环境友好型水性漆+免中涂工艺体系、2K清漆等国际先进的油漆材料及工艺打造防腐等级达到12 年的 “航天车身”。

此外,宝沃车型内饰均采用国际一流供应商提供的环保材料,车内甲醛含量仅为0.02 mg/m³,比国家标准低80%,强有力地为乘员架起拥有“孕妇级呵护”的有机空间;在质量管控方面,宝沃智能工厂在德国DIN、VDA严苛的质量标准下,开发了BQMS宝沃质量管理系统:通过18道在线控制点,34道质量控制点,16个质量门,1075项整车检验,运用自动化、信息化技术和云平台,实现整车质量保证体系数字化,并在智能物流方面实现了大规模个性化定制生产、订单交付周期最短23天。

一直以来,宝沃汽车始终秉承“突破创新”精神,并通过整合全球资源来强化智能系统建设。目前,宝沃已经与包括FEV、大陆、ZF、AAM、博格华纳、SAP、BOSCH、佛吉亚、舒勒在内的国际顶级技术合作伙伴开展合作。其中,通过FEV合作,共建动力总成产品技术研究院,开发全新动力总成和打造绿色节能产品;与BOSCH的合作主要体现在电动汽车及混合动力部件系统、柴油发动机共轨系统、底盘控制系统、电子驱动系统、起动机发电机系统、转向系统等方面;与SAP合作,宝沃汽车全面打通研发、制造、供应链、销售、服务、全球化营运等产业链各环节,搭建高效互联、一体化、全渠道信息化平台;与先进的工业机器人制造商KUKA机器人有限公司签署战略合作协议。

工业4.0时代下,宝沃工厂作为中德合作的典范工厂,将以国际一流的智能生产体系、德系工艺和国内领先的品质检测系统,提供更为智能化、个性化的生产模式,推动宝沃汽车向未来“智造”时代全速迈进。未来,宝沃将凭借先进的德国技术以及智能制造体系,打造出更多高品质汽车。

宝沃汽车虽然进入国内市场不足三年,但依然敏锐的把握了消费者的需求动向。通过依托先进的智能制造技术,宝沃向市场推出了极为细分化的产品,特别是SUV产品,可以说几乎能够满足各种不同需求的用户。其中,BX7/BX5/BX7 TS等车型,在市场上收获了良好的用户口碑,彰显出了可靠的德系品质。

(编辑:admin) |

相关内容