3D打印是工业4.0时代标签 为汽车制造业提供助力

|

作为工业4.0时代的一大标签,3D打印的发展无疑为中国制造提供更好的助力。当前,3D打印在汽车领域的应用已从简单的概念模型到功能型原型朝着更多的功能部件方向发展,渗透到发动机等核心零部件领域的设计,未来几年汽车行业研发领域将迎来3D打印技术引入爆发期。据预测,到2019年,3D打印在汽车领域的应用将产生合计达11亿美元的全球销售额。2019年全球汽车3D打印应用市场将达11亿美元。 3D打印在今天的汽车制造中有怎样的最新技术及应用,大咖们都有哪些布局和规划?今天小编将带你大开眼界。 首先我们来回顾下3D技术在汽车制造史上的具有里程碑意义的历史事件。 历史事件回顾:2010年——世界首款3D 打印汽车Urbee 面世

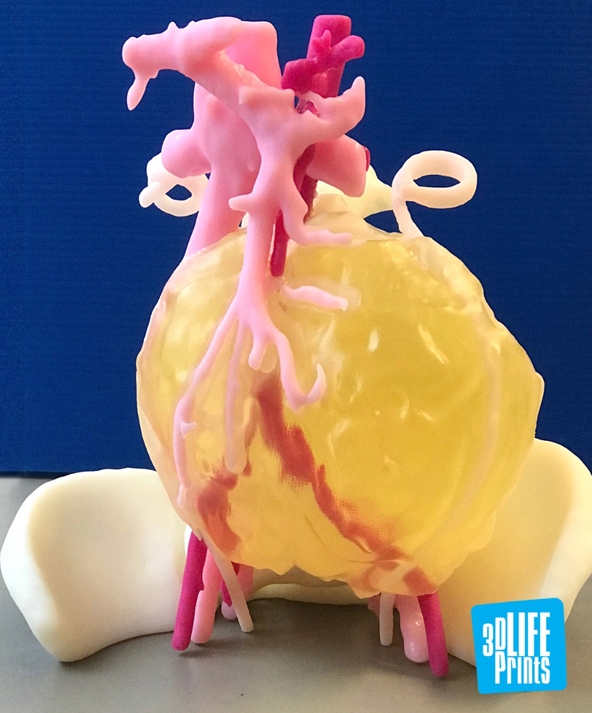

2010 年初,世界首款3D 打印汽车Urbee 在美国面世,它是一款混合动力汽车,绝大多数零部件来自3D 打印,耗时2500 小时。Urbee 的造型很奇特,它只有3 个车轮。这种平扁的造型使其风阻系数达到了0.15,可以最大程度避免空气阻力,而三轮车设计也是基于这一点的考虑。在动力方面,Urbee 采用的是混合动力系统,两台电动机加一台发动机,发动机使用的是乙醇燃料。电池则可以通过Urbee 顶部的太阳能面板充电,总之一切都是为了最大程度节省燃料消耗。 2013年——Urbee 升级版Urbee 2诞生 2010年发布的Urbee后来由于各种问题只停留在了概念阶段。时隔三年后,Urbee的升级版Urbee 2诞生。Urbee 2包含了超过50个3D打印组件,这相较传统制造工艺显得十分精简。车辆除了底盘、动力系统和电子设备等,超过50%的部分都是由ABS塑料打印而来。当时生产Urbee 2需要花费2500小时,相当于没日没夜超过100天才能打印这样一辆车。 2014年——世界首款 3D电动汽车横空出世 2014年,世界上首款采用 3D打印零部件制造的电动汽车横空出世,这款名为“Strati”的电动汽车在美国芝加哥国际制造技术展览会上由Local Motors公司推出亮相。新产品制造过程仅用了44个小时,只有40个零部件。加上组装时间,只需三天就能造出Strati,生产效率大大提升。除了动力传动系统、悬架、电池、轮胎、车轮、线路、电动马达和挡风玻璃外,包括底盘、仪表板、座椅和车身在内的余下部件均由3D打印机打印,所用材料为碳纤维增强热塑性塑料。由于采用了塑料材料,让“Strati”的质量得以减轻,减噪效果同样明显。同时,“Strati”最大速度可达每小时64公里、一次充电可行驶190至240公里。 2015年——全球首款3D打印跑车“BLADE”发布 2015年全球首款3D打印跑车“BLADE”发布,这款3D打印跑车并没有采用与“Strati”相同的一体成型技术,而是采用了3D打印铝制的“节点”结构。设计者使用3D打印精心打造出形状复杂的节点之后,再通过现成的碳纤维管材将其连在一起。当所有的节点的都打印出来后,几个工人几分钟之内就能将汽车底盘组装好。“BLADE”的重量仅为0.64吨。 同年,德国独立汽车设计公司EDAG在日内瓦车展上带来一款3D打印概念车LightCocoon,新车外壳每平方米仅重19克,是一张A4纸的四分之一。 2016年——Daihatsu宣布提供3D打印零件定制服务 6月20日,行业巨头日本丰田汽车的子公司,小型汽车制造巨头大发(Daihatsu)宣布将为客户提供3D打印零件定制服务。这项服务使得预算有限的车主也能像拥有奢华轿车及跑车的巨富们一样定制自己的汽车。不过这项服务仅适用于小型双座敞篷跑车大发Copen。公司将十种不同颜色的复杂图案点缀在板金上,设计出15种“外观皮肤”,在当地经销商处订购Copen车型的消费者可以从中任选一种。他们还可以在网上进一步完善该设计,以达到他们想要的效果。通过采用美国公司Stratasys的3D打印设备,这些“皮肤”可被打印在热塑性材料上,然后打印好的成品会被贴在车身前后部位。 我国也紧跟世界3D汽车技术步伐: 2015年——中国首台3D打印概念汽车发布 2015年3月24日,中国首台3D打印概念汽车在海南三亚发布。这辆概念汽车由三亚思海三维技术有限公司开发研制,车身外壳部分用3D打印而成,重约500公斤,其余为组装配件,通过电力驱动。从设计到组装完成耗时一个月,其中3D打印阶段耗时5天。 2016年——金属模具3D打印柔性制造技术问世 烟台泰利汽车模具股份有限公司首创性地突破了数字化无模铸造与激光熔覆成形技术相结合的精密金属模具3D打印柔性制造技术,研发出中国首台大型大功率汽车模具五轴激光熔覆精密成形机(金属3D打印机)。泰利汽车是国内第一个提出将3D打印应用到汽车模具制造行业的企业。2013年泰利汽车承担了山东省自主创新专项补助项目“汽车模具3D打印柔性制造技术及装备研发”后,通过与国家机械科学研究总院先进制造技术研究中心三年的合作成功开发出金属模具3D打印柔性制造技术。 应用现状:行业大咖加强技术合作创新,动作频频。 当前3D打印技术在汽车行业可以有几方面的应用:一是创新设计和校验;二是整体成形,这也是未来的趋势;三是将材料设计、结构设计与制造一体化完成;四是复合成形制造,包括工艺复合、材料复合等。行业进一步的细分及3D打印材料的突破与丰富将有利于增材制造技术在汽车零部件行业更好、更快发展。3D打印零部件材料种类显著增加,意味着零部件制造成本或在三到五年内大幅下降。未来,整车以及零部件领域对增材制造技术需求是非常大的,也将有更多的3D打印零部件实现产业化。下面我们一起来看汽车制造大佬们在3D打印方面都有哪些动作。 宝马:生产制造大量使用3D技术 早在1990年,宝马集团“快速成型创新中心”受命开发第一款设备。1991年起,第一个原型零部件由公司自有的立体平版印刷设备成功生产。3D打印技术生产的零部件开始主要用于概念车,后来随着技术的进步应用于更多领域。根据部件的规格,宝马集团采用了不同的生产程序和材料。目前,宝马3D打印技术主要应用于需求频繁的小批量定制零部件或复杂零部件,如前期开发、整车验证和测试、概念车、以及工具制造和操作设备领域。 宝马将3D打印技术应用于全新开发的车型,如BMW i系列在原型车阶段就大量使用了3D打印技术。除了用于引领趋势的新车型,3D打印技术另一个富有魅力的应用领域就是宝马老爷车,尤其是那些历史久远的藏品,可以利用三维技术对零件进行扫描得到电子数据。通过这种逆向的生产方式,一些已经停产的零件得以重新生产。 2014年,宝马集团在车辆总装线上引入了3D打印的人体工程学生产工具,每个工具都是根据工人的手型单独定制的,用于保护工人的拇指关节在工作中免受过大的压力。 宝马还与瑞典设计师Erik Melldahl用3D打印技术打造出一款名为“Maasaica”的概念车,动力来源自太阳能电池,车身材质采用可分解材质(菌丝与草的复合体),整体而言造型既前卫又充满流线;显示出绿能环保的趋势,改变了传统的制车模式。 宝马3D打印技术另一种重要应用是制造金属零件,这种新的技术方案已经用于小规模量产。近几年来,BMW德国房车大师赛的赛车就装备了3D打印的水泵转子。这一高精度零件的材质为轻质铝合金,其卓越表现已在赛车的极限使用环境中得到验证。 宝马“快速成型创新中心”每年可以处理集团内部近2.5万个快速模型和近10万个零部件的制造需求,其中包括设计样品的小型塑料外壳以及用于功能测试的底盘组件。根据制造工艺和零部件尺寸,样品的生产仅需数天即可完成。 奥迪:3D打印金属部件用于汽车生产 奥迪公司当前使用的是大尺寸金属3D打印机,可以制造240毫米长、200毫米宽的部件。同时他们还表示将引入更大的3D打印设备。奥迪公司负责工具制造的Hubert Watl 表示,奥迪将与研究伙伴一起共同推进这项新的制造工艺,将3D打印的金属部件用于普通汽车生产是奥迪的目标之一。 同时,奥迪还使用金属3D打印技术打造出了一辆完整地经典款赛车,这款缩小了一半的3D打印赛车可容纳一名驾驶员。奥迪表示,他们将与其母公司——大众汽车集团的其他成员共同协作,寻找将金属3D打印用于汽车生产的方法。 福特:加速从概念到量产的发展 美国福特汽车公司宣布将与3D打印公司Carbon 3D合作,使用3D打印技术来生产高质量的汽车部件,加速车辆从设计到量产的过程。 早在2014年12月,两家公司已经展开合作协商,就用3D打印高速高质量标准制造部分汽车配件开展可能性讨论。Carbon 3D推出的CLIP新技术可让3D打印速度较传统3D打印块25到100倍,可以使用的材料也更加广泛。福特表示,该公司会以自己的高质量标准对3D打印配件的质量进行监控,经过测试,使用CLIP新技术的3D打印汽车配件完全满足福特的要求。据悉,目前使用3D打印部件的汽车将包括福特C-MAX 和福特福星混合动力车里的转子、阻尼器外壳和变速器、福特翼虎复合动力车使用EcoBoost 四气缸发动机和福特2011 版探险家的刹车片。 福特集团全球产品开发副总裁Raj Nair表示,福特推动创新的能力取决于从概念到量产有多快。此项技术能够快速将福特的产品从原型概念转变为实际产品,甚至能够直接量产。高于之前任何的方法,福特能够借此技术最快地将最新车型提供给消费者。 奔驰:全石墨烯3D打印最新概念车 梅赛德斯-奔驰推出最新概念车梅赛德斯-奔驰DTW,其拥有米其林3D轮胎打印系统。该系统由很小的3D打印机喷嘴组成,这些喷嘴被安装在每个轮胎的后面,当汽车驾驶时它能够把胶喷到轮胎上,可以有效地更新和改变轮胎的表面,以获得最佳的性能。DTW整体采用石墨烯材料制成,比钢的强度更大,但是重量却更轻。同时,材料的透明度很高,坐在驾驶舱里就能够看到窗外的全景。据了解,这款汽车是为2030年勒芒24小时汽车耐力赛而设计。 本田:与3D打印公司合作大空间车型 丰田汽车公司与日本一家软硬件技术公司Kabuku合作打造了短程电动汽车系列Micro Commuter。Kabuku公司在3D打印技术领域有很强实力,其3D打印技术被称为Rinkak,常被用来打造汽车外板。 Micro Commuter除了给驾驶员提供宽敞的空间,还用于移动宣传并能够在位于东京西南部Kamakura地区的公司总部附近狭窄的道路上驾驶。该车长2.495米,宽1.28米。高1.545米,重600千克,与本田MC-Beta电动汽车一般大小。MC-Beta是在2013年于日本推出,但已经在2016年三月份宣布停产。然而,MC-Beta的滚动底盘却被运用到Micro Commuter上,这主要得益于3D打印技术使得车身外板能够在此商用车上得以运用,在外形和行李空间上焕然一新。 丰田还与Kabuku合作用3D打印技术为丰田i-Road commuter汽车量身打造了汽车车身。再次利用旧款车型打印车身,更加方便快捷。双方的合作也进一步推进了3D技术的发展。 丰田:提高3D打印零部件兼容性 丰田与克莱姆森大学国际汽车研究中心的学生合作开发出uBox概念车,目标群体定位城市青年人群。车身多处为3D打印,可实现个性化定制。uBox汽车造型独特,配备LED灯、向后拉开的车门、结合碳纤维和轻质铝的曲面玻璃车顶。车内设计非常个性化,座椅十分灵活。 同时,丰田还宣布了一项“道路开放计划”Open Road Project。该项目目前主要针对i-Road超级紧凑型电动车,有100名参与者在提前体验总共10辆i-Road,这100人当中,既有平凡的普通人,也包括业内的时尚专家。 虽然i-Road是一辆超级紧凑型汽车,但是却也能直接通过100V的交流电充电。此外,丰田还让i-Road对定制化的3D打印零部件有着极好的兼容性,使得驾驶者能够根据日常需求来进行一定的改装,比如选择自己喜欢的颜色和纹理等等。 标致雪铁龙:车辆生产线应用3D打印金属覆盖件 标致雪铁龙与洛杉矶的3D打印公司Divergent签署了战略合作协议书,达成在金属材料打印等方面的合作意向。战略合作内容包括为标致雪铁龙的车辆生产线研发3D打印的金属覆盖件,以实现整车结构轻量化,降低其生产成本。Divergent公司称其已经研究出一套与3D打印技术配套的软硬件平台,通过该平台可以大幅优化整车设计过程,并能够轻松打印出复杂的汽车部件。标致雪铁龙表示,此次合作将有效降低标致雪铁龙的整车与零部件生产成本。 双方合作初期将在Divergent公司位于法国巴黎附近的Velizy研发中心进行试制,下一步将尝试汽车零部件的3D打印与装配,最终目标是利用该技术打印出“完整的车体结构”。 标致雪铁龙CEO唐唯实 (Carlos Tavares)表示,应用3D打印技术能够大幅缩减生产工厂的规模,减轻整车重量并降低生产的复杂程度,同时也能给产品设计增添无限的灵活空间。 壳牌:推出3D打印低油耗节能概念车 在北京798艺术区,壳牌推出了首款城市概念车。采用了再生纤维与3D打印技术的这款概念车,在时速70公里的情况下,油耗比混合动力车还要低,百公里油耗不到三升。壳牌公司方面表示,这款汽车成本仅为一辆传统钢结构汽车的四分之一,因此价格制定会充分考虑经济性。 舍弗勒:战略合作发展增材制造技术 舍弗勒与德马吉森精机在日本国际机床展览会上签署合作协议,就在滚动轴承增材制造领域实现双方的共同发展达成共识。德马吉森精机研发的Lasertec653D技术为双方的合作发展奠定了坚实基础,这是一款五轴多工序自动数控机床,其中包括舍弗勒将采用的激光金属沉积焊接机。该机床旨在发展激光金属沉积焊接增材生产技术,并将其最终运用于滚动轴承部件的原型及小批量柔性制造中。双方合作聚焦于工艺流程、所用材料及材料与工艺的匹配性。采用激光金属沉积焊接技术可在熔化材料的同时将其应用于物体表面,因此材料为金属粉末,而热源是一种高性能激光。增材制造工艺与德马吉森为混合设备而研发的传统五轴机械加工技术相结合,可提高部件加工速度。 索尔维:推出预测模拟设计平台 索尔维推出MMI? Technyl? 模拟设计服务助力汽车功能件的3D制造。索尔维首次将Sinterline?粉末和可预测模拟设计技术-MMI Technyl?Design结合使用,成功实现Polimotor 2一款进气歧管的3D制造。Polimotor 2项目旨在开发重量仅为63-67公斤(138-148lbs)的全塑发动机,低于目前标准的引擎产品约40公斤(90lbs),以此来降低油耗和二氧化碳排放。基于对Sinterline?材料参数和激光烧结打印工艺的深度了解,可预测模拟设计显示进气歧管的设计可比原先预想的轻30%。 Polimotor项目的设计者和负责人MattiHoltzberg表示,运用Sinterline? Technyl?PA6技术打印的这款进气歧管操作简便,且在真实的工作状态下不会出现故障。将可预测模拟设计与3d打印技术相结合,可以更好地发挥减重带来的优势。 西门子:释放增材制造革命的全部潜能 西门子开发出新的增材制造综合解决方案,新方案将包括西门子NX软件,新的Simcenter工具包,Teamcenter软件,以及SIMATICIT统一架构离散制造和SIMATICWinCC,后者是西门子制造运行管理(MOM)工具包的组件,该方案将释放增材制造革命的全部潜能,可使企业在减少成本的同时获得最佳性能。 新解决方案将在2017年1月发布,由集成的设计、仿真、数字制造、数据和工艺管理软件组成。集成的解决方案将在所有阶段使用智能产品模型,无需在应用或工艺之间转换或翻译。解决方案将使用新的拓扑优化能力实现设计的自动生成。这一技术与西门子新的先进增材制造软件相结合,可使企业重塑每件事情,在减少成本的同时获得最佳性能。此外,3D打印一个优化的零件外形的能力可以减少一个组合件中的零件数量,从而减重和增加强度。因此,航空航天、汽车和医疗设备等行业将实现巨大价值。 西门子面向金属和塑料零件的3D打印准备解决方案,将从设计和仿真阶段使用同样的智能产品模型,帮助设计更改自动化并优化整个工艺。新解决方案将辅助操作员准备用于粉末床和多喷射熔融打印的零件。对3D打印金属零件来说,NX为激光金属沉积和NC编程提供模型准备,这包括混合增材数控机床的仿真。对塑料和碳纤维增强尼龙这样的积压材料来说,一个新的多轴机器人FDM编程技术已经开发并正在测试。在零件打印出后,同样的集成NX系统用于打印后NC操作,如去除支撑结构的直观编程、精密表秒的加工和其它加工与检测操作。 今后趋势及最新进展 据了解,知名美国3D打印汽车公司Local Motors在欧洲的首座微工厂即将正式启动。这座工厂位于德国首都柏林,面积达1500平方米,将成为该公司EMEA(即欧洲、中东和非洲)业务的总部,与他们已经在美国建成的3座工厂(分别位于亚利桑那、马里兰和田纳西州)一样负责3D打印汽车的设计、制造和销售工作。 这座崭新的德国工厂目前拥有11名员工,包括项目经理、汽车及软件工程师等。而其首款产品则将是Local Motors在几个月之前与IBM联合发布的全球首款物联网小型巴士Olli。这款巴士是专为缓解柏林这样大城市的交通拥堵问题设计的,搭载有IBM Watson云计算平台,雷达和摄像头等传感设备,能实现完全的自动驾驶,最多能装下12名乘客,还配有一款专用App,能让乘客轻松看到Olli的路线然后租用它。 新材料、新技术对产业的拉动作用不可小视,3D打印技术能够促使汽车制造企业抛开传统加工生产思路,运用科技创新思路,把3D打印与汽车行业联系起来,完成体系创新。可以实现单件小批快速定制,包括结构设计一体化,进一步实现柔性化,在这个过程中能够实现节能减排、提高质量、提高生产效率,从而推动整个汽车制造业绿色化发展。相信,3D打印技术将会让汽车行业受益无穷。 (编辑:admin) |

仿生3D打印产学研

仿生3D打印产学研 最新研究:3D打印

最新研究:3D打印 清华团队合作研发

清华团队合作研发 Formnext Asia2025大湾

Formnext Asia2025大湾 建筑3D打印为传统

建筑3D打印为传统