基于ProE的CRH3动车组三维设计

|

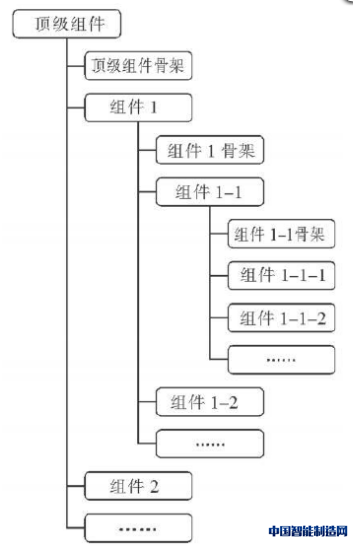

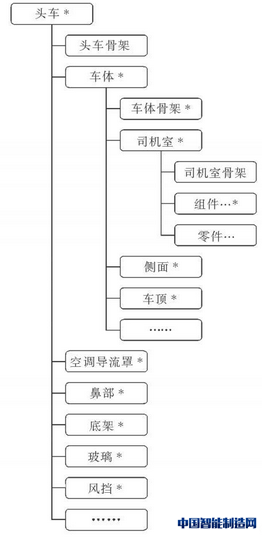

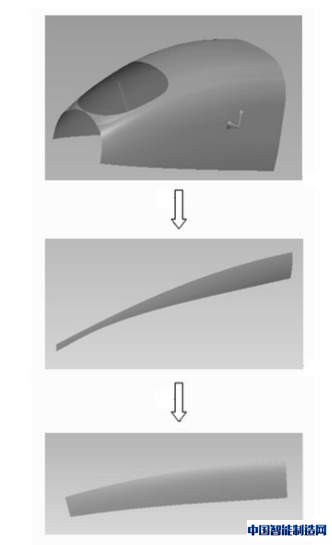

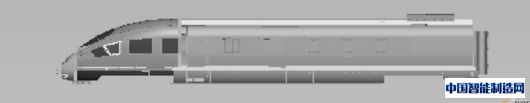

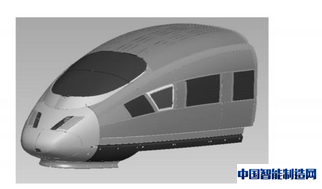

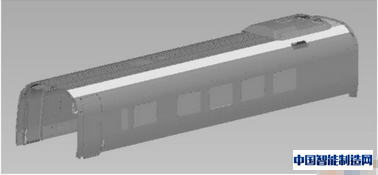

0 引言 三维设计技术的迅速发展以及由此带来的设计理念的更新与变革是计算机辅助设计(CAD)技术最为显著的成就之一。目前,三维CAD技术已经广泛应用于工程设计的各个领域,它的应用可以大大缩短工程设计周期,降低设计成本,避免设计偏差导致的大量资源浪费和工期延误。 采用计算机辅助设计/计算机辅助制造/计算机辅助工程分析(CAD/CAM/CAE)已经成为各设计和制造企业增强竞争力的核心手段。而三维设计作为一种先进的设计方法和设计理念,具有可视化好、形象直观、设计效率高等特点,具有众多二维设计不可比拟的优点。我国的铁路行业已经广泛地开始采用三维软件进行列车的设计和制造以及工程分析。本文将介绍Pro/E三维设计软件在CRH3动车组设计中的应用。 1 Pro/E 设计软件简介 Pro/E(Pro/ENGINEER操作软件)是美国参数技术公司(Parametric Technology Corporation,简称PTC)的重要产品,在目前的三维造型软件领域中占有着重要地位,并作为当今世界机械CAD/CAE/CAM领域的新标准而得到业界的认可和推广,是现今最成功的CAD/CAM软件之一。该软件具有以下特点: 1)全参数化。所有的几何信息由参数驱动,参数化使零件的设计修改变得方便易行。 2)全相关。Pro/E使用了单一的数据库,所有模块都是全相关的。在产品开发过程中某一处进行的修改,能够扩展到整个设计中,同时自动更新所有的工程文档,包括装配体、设计图纸,以及制造数据。全相关性鼓励在开发周期的任一点进行修改,却没有任何损失,并使并行工程成为可能,所以能够使开发后期的一些功能提前发挥其作用。 3)基于特征的实体建模。Pro/E采用基于特征的实体建模技术,零件由许多特征构造而成。这使得软件的设计思想与工程师的设计思路完全吻合。 2 CRH3动车组三维设计 2.1 CRH3动车组简介 CRH3动车组是中国北车集团在德国西门子ICE3/VelaroE成功开发的基础上,适应中国的客运需求进行适应性优化设计而来的,它继承了ICE3/VelaroE高速电动车组的高新技术,并根据技术的发展趋势进行了改进。CRH3动车组总长约200m,头车长度为25.70m,中间车长度为24.825m,车体宽度3.265m,车体高度为3.89m。 2.2 CRH3动车组三维设计思路 优秀的三维设计不仅仅是一种设计方法,更是一种理念、一种创新的能够兼顾全局且为后续的修改、制造、工程分析以及并行工作提供便利的设计思路。软件的选择在优秀理念的运用中也起着非常重要的作用。Pro/E作为占市场份额最大的三维设计软件,在产品设计和管理方面有着其他三维设计软件不可比拟的优势。此次CRH3车型设计采用自顶向下的设计理念,运用骨架模型进行设计,充分发挥了Pro/E在此方面的优势。 2.2.1 自顶向下的设计方法 传统的产品装配大多以零件几何模型为基础,从零件模型构建装配模型,称为自底向上的装配方法。然而对于大型的设计而言,这种思路并不可行。例如,CRH3动车组,单就头车外观而言,零件数目就达成千上万。如果先把这些零件一一设计好再自底向上地进行装配,不仅装配思路繁杂、而且零件装配关系之间互相依赖,前期的并行工作有很大的难度,后期的修改也非常不易。因此,在实际的设计过程中,要用到自顶向下(TOP-DOWN)的设计方法,即设计人员首先构建产品的整体框架(总装配),然后在各层次加入对应的零件,再进行零件的具体特征的造型,即按照组件※零件※特征的顺序进行设计。自顶向下设计方法的优势在于既可以管理大型组件,又能有效地掌握设计意图,使组织结构明确,更能在设计团队间迅速传递设计信息,达到信息共享的目的。 2.2.2 骨架模型 大型复杂的装配设计,对其进行系统的组织管理是相当重要的。在Pro/E中,使用骨架模型(Skeleton Model)来承载定义组件的接口、零件组装的空间等重要设计需求的工具。本次设计采用图1所示装配树结构,可以清楚地看出骨架的位置。 图1 装配树与骨架 图1所示结构中,在顶级组件下建立“顶级组件骨架”文件,该骨架文件是一个特殊的零件模型,它包含的信息仅仅是一个3D布局。也就是“组件1”、“组件2”等的安装布局。而“组件1骨架”又包含的是“组件1-1”、“组件1-2”等的3D布局信息。这样从顶层的设计入手,一级级应用骨架模型控制下一级的组件,向下展开设计,直至最后一级全部为零件。同一级别下的各组件(零件)只和相应的骨架模型发生装配关系,相互之间一般不存在父子关系,相对独立,比如修改或者删除“组件2”都不会对“组件1”产生影响。如果在后续的设计中发现各子组件的装配位置需发生改动,则只需修改骨架文件中的3D布局即可。骨架模型对同级的组件设计具有完全的掌控能力,成为实现产品自顶向下设计信息沟通的桥梁,为复杂产品的并行设计和后续的修改提供了一切实可行的建模方案。尤其对于大型产品设计而言,Pro/E提供的骨架模型起着至关重要的作用。因此,CRH3动车组的设计就以图1所示的结构为思路入手,整车作为顶级组件,逐层向下设计,确定各层次纵、横向的布局,搭建起一个庞大的CRH3动车组结构树,因为采用骨架模型传递和掌控组件之间的相互关系,所以修改工作也简易可行。 2.3 CRH3动车组三维设计步骤 CRH3动车组各节车厢都基本相同,其中头车因为涉及到车头流线型部分的造型,设计与建模都更为典型,所以下面以CRH3动车组头车为例,说明应用Pro/E采用自顶向下的设计方法和骨架模型进行三维设计的步骤。 在Pro/E软件平台下,大型产品的三维框架模型实质上是一个自顶向下由组件和骨架两类文件通过一定层次和一系列虚拟装配关系组装起来的模型树,因此相应框架设计方案应主要包括装配树结构设计、骨架设计和装配关系设计3部分。即完成图1所示的模型树结构,在设计之初,各组件都不进行具体的设计,只是一级级用骨架向下延伸。直至最后所有组件都展开为零件,对零件进行造型和设计。 1)产品框架模型树结构设计。 以CRH3动车组头车为例,其装配树结构设计环节,是一个逐级确定各层次相应内容的环节。第一层次主要包含车体、底架、鼻部、风挡等几大块,而车体又包含司机室、车厢等模块,司机室和车厢又可以进一步细分为下级组件和零件。这样一级一级设计下去,顶至整车,而底至每一个零件,该装配结构就形成一个具有庞大分支的树状结构。骨架应分别布局于每级装配组件下;在产品设计过程中的任一时刻,都可根据具体工艺及生产组织等特点,对主装配结构和骨架位置作适当调整。 2)产品框架模型骨架设计。 在装配树结构设计完成后,首先应根据骨架的布局及联系和自顶向下的思路明确各装配级骨架之间的继承方案,保证骨架对整个产品模型具有足够的控制能力,然后针对典型骨架进行建模方案的总体规划,最后分别对各具体骨架的建模方案进行详细设计。本次设计确定的装配树结构如图2所示,受篇幅所限,仅给出部分组件的展开。 图2 头车装配树结构 对于动车组这样大型的设计,图2所展示的仅是其中很小的一部分。图中加*的表明是组件,需进一步在骨架模型的控制下向下展开,直至底层的零件。 3)产品框架模型树装配关系设计。 模型树装配关系设计是动车组设计的一个关键步骤,即要确定各零部件之间的相对位置和装配关系。在骨架模型存在的前提下,相对位置由骨架信息包含的基准特征之间的相对位置确定。 为确保产品框架模型结构紧凑,在Pro/E环境下,应按照以下规则进行装配关系设计: 1)四级以上模型必须采用坐标系装配;通常采用缺省坐标系装配。按缺省装配、坐标系对齐装配、正装配(指三对装配面均对齐)和反装配(指两对装配面匹配、一对装配面对齐)顺序依次选用装配类型; 2)装配特征优先参考骨架模型; 3)根据零部件(在斜轴侧视角下)独立显示时结构侧可见的原则确定与上级装配体的正反装配关系。 4)对于相同零件装在对称的位置上,尽量不要用镜像(Mirror),而是建立左、右坐标系,用坐标系装配。 图2所示的模型树结构及装配关系确定以后,可进行框架模型的三维设计,即开始具体的设计工作,在各个框架位置上对产品进行分配和布局。对于像动车组这样的复杂产品,在保证对产品有效控制力度的前提下,可对各层次下的框架设计任务进行并行设计分工,以缩短设计周期并有助于设计人员平稳进入设计角色。 2.4 CRH3动车组头车三维实体建模 CRH3动车组头车三维框架模型的方案设计确定以后,就可以进行具体的模型设计,也就是各个零件的三维造型。零件的三维造型,虽然数目众多、工作量巨大,但在设计思路和总体布局已经确定的情况下难度并不大。 需要注意的是,三维设计是基于产品平台而进行的,也就是说CAD面向的是CAM,因此所有的设计工作应该为后续的产品服务。针对于产品的不同特点,在Pro/E环境下对零件进行具体建模的方法也不尽相同。 1)技术引进型零部件:在CRH3动车组的设计中,鼻部等核心设计由西门子公司提供技术转让,我们并不知道具体的控制方程和特征造型过程。对于这种零部件(组件),Pro/E提供多种格式的接口,接受对方提供的整体输入文件,设计工作只需确定装配关系即可。 2)已有产品的零部件:有些零部件(组件)如空调,已有现成的产品供采用,并且因为并行工作或者供货商的原因,在前期设计中可能采用了其他的三维设计软件进行设计,Pro/E环境下,可将这些零部件作为整体输入特征插入,也不必进行重新的三维造型。 3)新设计的零部件:对于新开发的项目而言,大部分零部件为新设计的,尤其对于车体外形部件而言。这些零部件有一个共同点:即为某一整体的一部分。比如对车厢而言,其断面轮廓线已知,但是在设计中不能对这一断面轮廓线做简单的拉伸得到整个车厢,因为这和实际产品是不符的。实际产品中的侧面、车顶等都是这一断面轮廓拉伸体中的一部分。针对这种类型的零部件,Pro/E提供发布几何和复制几何的方式共享数据,不仅可以实现并行工作,而且保证了产品设计的正确性和一致性。图3中上图为司机室外形的发布几何,我们可以共享这一发布几何,通过对该发布几何的再次加工得到司机室外形的各个零部件。比如图3中下图所示的司机室的侧顶部位,就可复制上图中的发布几何,然后对该模型进行投影、造型等特征处理首先得到图3中间图所示的出版几何,在此基础上进一步进行修剪、加厚、偏距、延伸等操作则得到最终的出版几何如图3下图所示。这种方法同样也适用于相同零部件的重复使用。采用发布几何方式共享数据,在CRH3动车组零部件的建模中占了相当大的比重,尤其是涉及到车体外形的零部件,为了保持外形的一致性,都必须采用发布几何来传承总体尺寸和外形,不仅符合大型产品设计的全局思路,而且因为并行工作共享同一数据而减少了出错的可能。 4)其他小型零部件:在动车组的设计中,除了上述提到的各种大型零部件以外,还有成千上万的小型零部件,比如螺丝、支架、垫片等等。这些零部件的设计相对简单,所用到的无外乎是Pro/E的一些基本操作诸如拉伸、扫描、旋转、混合等等,如果采用标准件,也可以直接应用Pro/E标准件库提供的零件。 图3 发布几何的应用 采用以上方法,应用Pro/E软件设计的CRH3动车组头车各部分的三维模型如图4-6所示。 图4 CRH3头车三维模型 图5 CRH3司机室三维模型 图6 CRH3车厢三维模型 3 结论 此次采用Pro/E软件对CRH3动车组进行设计,其意义不仅在于其具有可视化,形象直观、设计效率高的优点,而且因为Pro/E软件中CAD/CAM/CAE各模块的无缝集成,使得后续的计算机辅助制造和计算机辅助工程分析更为便利,并且,Pro/E可以输出多种格式的图形文件,如*.igs,*.stp等。这些格式的文件可以与ANSYS等专业有限元分析软件通用,由此,对后续的列车零部件结构分析和列车运行过程中的空气动力学问题分析都提供了极大的便利。 (编辑:admin) |

-

数字经济时代,软件是新一代信息技术的...[详细]

数字经济时代,软件是新一代信息技术的...[详细]

-

近日,新迪数字完成过亿元D轮融资,本轮...[详细]

近日,新迪数字完成过亿元D轮融资,本轮...[详细]

-

2023年,是CIMdata成立40周年。40年来,CIM...[详细]

2023年,是CIMdata成立40周年。40年来,CIM...[详细]

-

中望软件成为全国入选的七家主流工业软...[详细]

中望软件成为全国入选的七家主流工业软...[详细]

-

2018年11月12日,台达举办了2018台达媒体武...[详细]

2018年11月12日,台达举办了2018台达媒体武...[详细]

-

6月28-29日,“2018年中望CAD欧洲论坛”在法...[详细]

6月28-29日,“2018年中望CAD欧洲论坛”在法...[详细]

-

重点展示了机床加工与制造过程中如何借...[详细]

重点展示了机床加工与制造过程中如何借...[详细]

-

目前,在建筑项目中使用已经整形并包含...[详细]

目前,在建筑项目中使用已经整形并包含...[详细]

-

近日,全球知名的研究和咨询公司Gartne...[详细]

近日,全球知名的研究和咨询公司Gartne...[详细]

-

2016年12月1-2日,为期两天的2016年(第十二...[详细]

2016年12月1-2日,为期两天的2016年(第十二...[详细]