“大数据”+“智能制造”双轮驱动力源液压转型

|

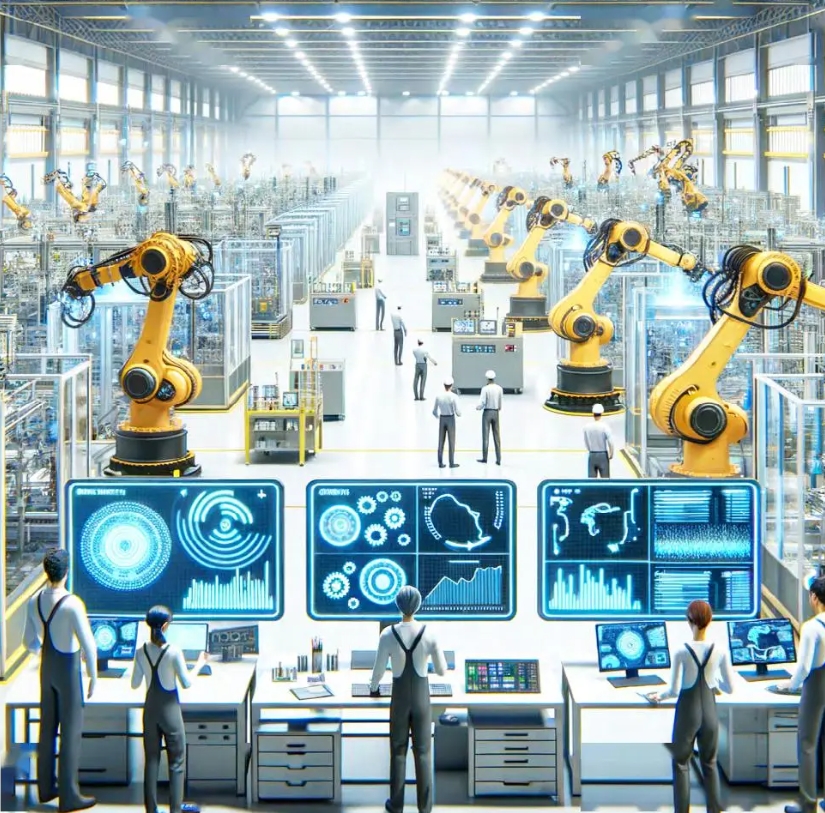

中航工业力源的每一次发展和跨越都有着厚重的时代印记。从艰苦奋斗建立三线企业到逐鹿市场成为航空工业企业第一股,再到布局长三角,与国际世界500强“联姻”合资合作,力源公司一次次抓住时代机遇,一次次完美超越自我。如今,作为全国首批46家智能制造试点示范企业之一,工信部第二批“两化融合贯标试点单位”的力源又一次紧跟时代发展步伐,用“大数据+智能制造”创新驱动力源公司向前发展。 运用大数据打通力源管理流程 作为典型的制造型企业,力源公司历来重视信息化建设,每年投入资金开展信息化系统的建设。早在2013年,力源公司就借助“外脑”,与北京航空航天大学合作,对公司战略、管控模式和核心业务模式进行了分析,按照中航工业统一IT架构的总体内容和建设要求开展信息化建设规划,制定了2014~2020年公司信息化建设规划,明确了信息化发展战略目标定位,提出了构建力源公司统一的信息化架构体系,统筹建设财务、计划、销售、人事、采购五统一的集团管控平台,形成力源公司“数字化运营、网络化协同、集成化管控、智能化制造、科学化决策”的信息化能力,有效解决了公司先后在苏州、南通和无锡建立分子公司,形成以贵阳为总部的“两省四地”战略布局下,新的管控模式、生产模式和组织体系等联动发展的新课题,使力源公司成为“数字智造”的信息化企业,让信息化成为企业可持续发展的核心推动力,实现成为中航工业信息化达标A级企业和创行业领先的液压传动控制企业的目标。 随后,贵州省全力推动“7+N朵云”建设的大数据时代,力源公司紧跟步伐,制定了“试点推动、逐步推广、持续推进”的与贵州省大数据发展相结合的战略方针,将企业需求与地方优势相结合,取得企业利益最大化。2014年,力源公司与地方政府接洽,最终确定了“中航力源人力资源系统云资源”和“中航力源云供应链”两个项目进入贵州省首批试点。人力资源系统云资源项目,旨在通过试点,探索“轻资产运营”到“互联网+”新模式,并逐步推广扩展到其他业务系统。云供应链项目,旨在打造力源公司协同供应链平台,该平台跨越了采购、制造、仓储、销售等诸多环节,是企业“物流—资金流—信息流”的集成,通过供应链协同,建立覆盖业务全价值链管理,实现信息化和网络化的协同制造,打通了企业内部工序之间的物流,同时也实现了企业外部下游供应商物流协同,该项目采购业务已经带动下游近300家供应商登云,获得贵州省相关机构的一致认可。 现在的力源正实施建设大数据分析平台和主数据管理系统。以数据中心强大的运算能力为基础,利用在线测量设备,将相关数字(智能)化生产单元、柔性装配线、综合测试试验台、真空淬火炉等设备数据实现在线测量与监控,建立工艺流程的关键要素状态感知,测量和分析控制。建设主数据管理系统和数据总线,将产品数据全生命周期管理系统(PLM)、制造执行系统(MES)、DNC/MDC系统、人力资源管理系统、智能办公系统、计量理化试验数据管理系统等信息化系统集成,业务系统从“服务”中获取基础主数据、人员、组织等信息。通过PLM系统集成应用,实现模型数据从设计到制造、装配的全流程流转,缩短研制周期;通过DNC/MDC系统,连接设备并提取实时参数;通过MES系统,提取生产过程数据;通过计量理化实验数据管理系统,提取计量、理化、试验测试数据。将初步业务数据提取呈现在数据仓库后,大数据分析平台开展业务数据监控分析,形成结果,生成在线多维分析报表,对企业关心的财务状况、产品实物质量状态等做专业分析,为企业动态调整业务等决策做出依据。 实施智能制造助推力源转型升级 2015年力源公司申报的《液压泵零件制造智能车间示范项目》获国家认可,进入全国首批智能制造试点示范名单。这也是国家启动实施“中国制造2025”战略以来,首次公布的国家级智能制造专项项目,全国共有46个项目入选,力源公司申报的项目既是中航工业旗下企业中三家上榜单位之一,也是贵州省唯一一家制造企业入选的项目。 力源公司的《液压泵零件制造智能车间示范项目》,就是要充分发挥公司在国内液压泵马达的研制生产的专业化优势,针对液压泵核心零件制造过程,以军、民两种系列的高压柱塞液压泵智能制造生产线为载体,以设备的数字化、智能化升级为切入点,在公司已有信息系统基础之上,形成以传感器、物联网为通信和信息传输网络,具有全制造过程数字化建模与分析、智能化工艺决策、智能化现场运营管控、设备智能化与自主管理、资源可视化监测、实时数据采集与分析、精益化生产管理等特征的智能化车间。 2016年8月18日,在力源公司航品机加分厂房内,由力源公司自行建设的某系列液压泵壳体智能制造生产线顺利实现了交付,标志着力源公司正式由智能制造的理论认知阶段向生产实践阶段迈出了标志性的重要一步,也标志着力源公司智能制造战略取得了阶段性成果。 该项目直接促使制造工艺模式的变革,将原有基于通用设备、专用工装、依赖操作工个人技能、大量钳工手工修磨的加工方式,升级为向具有“基于智能生产调度、大量采用自动化智能设备、大量采用高精度快换工装、自动装夹、自动物流配送、工序集中、智能加工”方式转换,实现高效高精信息化、智能化的智能制造模式。该项目的完成可以大幅提升产品加工效率、合格率、提高产品一致性、降低产品制造成本。 下一步,力源公司将紧跟“中国制造2025”国家战略,在此次智能制造生产线建设和使用的基础上,将先进的智能制造技术与传统制造模式进行有效融合,搭建多地区协同的设计、工艺、制造、营销、采购、售后服务一体化信息管理平台,全面提高产品研发与工艺设计水平与效率,缩短产品生产制造周期,满足客户个性化需求,增强企业市场竞争力,运用大数据和智能制造共同打造“数字化运营、网络化协同、集成化管控、智能化制造、科学化决策”的“智慧力源”,实现力源公司由传统制造向智能制造的转型升级。 (编辑:admin) |

贵阳大数据科创城

贵阳大数据科创城 海博思创AI大数据

海博思创AI大数据 智能制造再添新标

智能制造再添新标 13家中国企业加入

13家中国企业加入 智能制造引领益生

智能制造引领益生